電鍍廢水“零液體排放”難點分析

發布時間:

2024-08-26

瀏覽次數:

806次

電鍍行業作為工業污染的重要源頭之一,廢中含有大量重金屬、酸堿、有機物、氰、絡合物等污染物,具有毒性大、環境風險高等特點,據統計我國每年產生近4億噸的電鍍廢水。電鍍廢水經過處理后達標排放,但殘留在廢水中的污染物仍然會對水體、土壤和生態系統造成嚴重的污染和破壞。

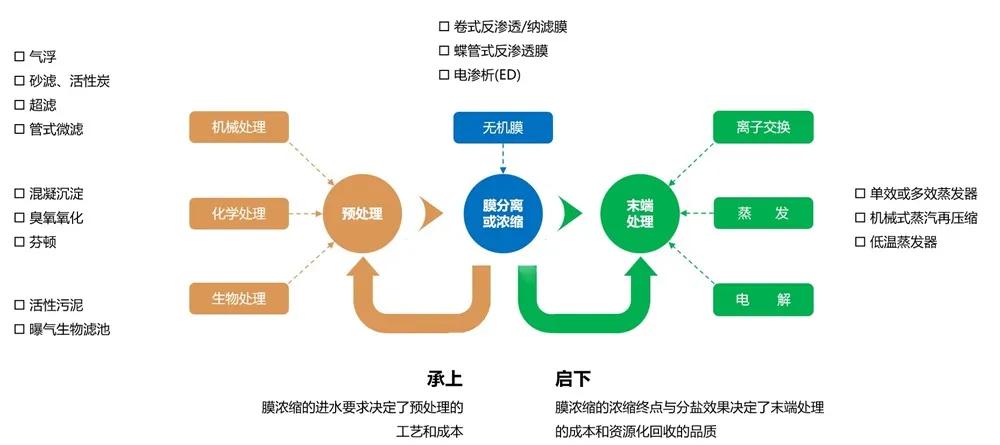

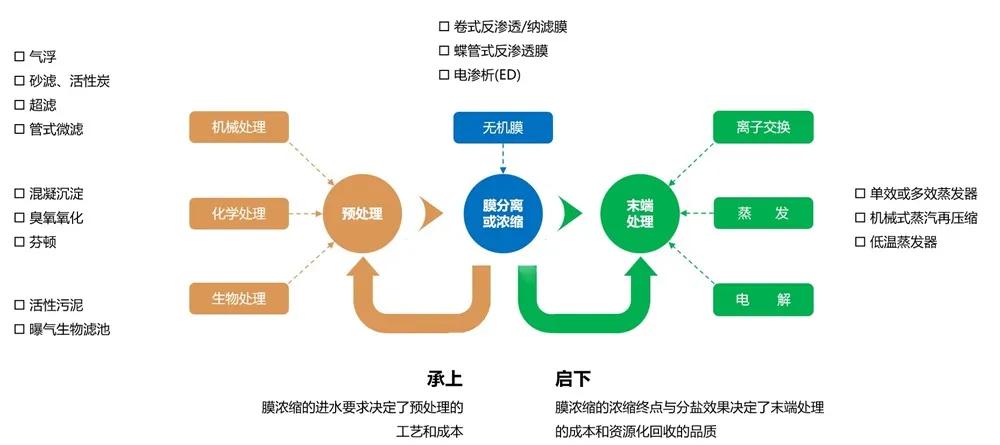

目前,我國部分特定城市、流域開始將全鹽量TDS和硫酸鹽的排放提出要求,這也導致了電鍍廢水處理開始進入了廢水“零液體排放”時代。主流的電鍍廢水“零液體排放”項目以膜為核心,與沉淀、生化、過濾、離子交換、蒸發等相結合,主要分為預處理、膜濃縮、末端處理等三個工藝部分。除末端處理外,預處理和膜濃縮等兩個工藝部分均可應用到膜技術,預處理工藝部分涉及的膜技術主要為微濾或超濾,膜濃縮工藝部分可根據進水鹽分的不同采用梯級膜組合工藝。

一、從已運行的電鍍廢水“零液體排放”項目在技術、經濟、管理等方面存在許多的困難,真正做到電鍍廢水“零液體排放”的難度很大,有些宣傳和成功案例是要打折扣的。電鍍廢水“零液體排放”項目在運行中主要存在以下困難:

蒸發原液最小化是實現電鍍廢水“零液體排放”的重要步驟,目的是減少后續蒸發的壓力。在電鍍廢水“零液體排放”中主要用反滲透膜進行濃縮,但反滲透膜的回收率越高,濃縮倍率越大,工作壓力極限決定了反滲透膜的離子濃縮極限,不能超越。過高的離子濃縮極限,會增加投資和運行成本。

由于電鍍生產過程中添加了大量的強酸、強堿、鹽類和有機溶劑等化學藥品,電鍍廢水“零液體排放”的預處理工藝部分也經常會添加各種藥劑以幫助系統穩定運行,造成電鍍廢水中含有大量的懸浮物、有機物、無機鹽類和微生物。而膜由于受到其材料、結構、規格等條件限制,產品本身的抗污染性能是有限的,水中的污染物極易造成膜的污染。

3、蒸發器能耗高

蒸發結晶是實現電鍍廢水“零液體排放”的最后環節,在蒸發過程往往需要耗費大量的能量(蒸汽和電能),蒸發器能耗往往占到整個電鍍廢水“零液體排放”系統的60%以上,在缺乏蒸汽的電鍍行業,即使采用能耗相對較低的機械式蒸汽再壓縮技術(MVR),噸水電耗也要達到70kwh,甚至更高。

蒸發器是電鍍廢水“零液體排放”中最復雜的一個環節,由于濃縮的廢液中含有高濃度有機物等復雜成分,蒸發過程中極易引發蒸發器件傳熱面的結垢,目前蒸發器90%的故障是結垢,結垢會使蒸發器的傳熱系數下降30%,甚至會導致所有的加熱管被全部堵死,這就需要頻繁的周期性停車清洗,影響整套電鍍廢水“零液體排放”系統的正常運行。

電鍍廢水中復雜的鹽分,會導致蒸發后含水殘渣或雜鹽結晶沒有循環利用的可能,只能做為固廢處理。如果污染物含量超過標準,只能做為危廢處置,代價更高。而分離和回收鹽的成本很高,而硫酸鈉的經濟價值很低,純度不高會導致銷售較為困難。

電鍍廢水“零液體排放”涉及的工藝流程長,設備復雜,每個系統組成對于操作和維護都有很高的要求,有不少項目僅能維持到環保驗收就出現難以解決的問題,無法穩定運行。

1、電鍍廢水污染物種類多,處理難度大,需要謹慎對待。在項目設計前期對原水水質分析不夠或者一些新項目的水質存在不確定性,建議在設計前,有條件的可以進行小試和中試。

2、做好“前期調研”、“系統規劃”以及”工藝合理組合“對于電鍍廢水“零液體排放”系統經濟的穩定運行至關重要。

3、慎做全廢水“零液體排放”,可選擇部分廢水“零液體排放”或含一類污染物廢水“零液體排放”。

4、系統設計有一定余量,部分關鍵工藝設備采用N或N+1設計,以應對電鍍廢水“零液體排放”系統故障對生產造成的影響。

5、采用分鹽工藝的,需要分析分鹽獲得的鹽的種類、純度、數量,以評估分鹽是否能滿足投資和收益的經濟性需要。

中拓環境是一家始終致力于重金屬廢水一站式服務的國家高新技術企業、中國表面工程行業領軍企業、廣東省環保產業骨干企業、深圳市專精特新中小企業,可為電鍍、PCB、陽極氧化等表面處理行業客戶提供廢水處理、廢水回用與零排放的定制化解決方案,已完成50余個表面處理行業的廢水回用與零排放項目,成為眾多行業龍頭企業的合作伙伴。

公司先后獲得發明專利4項,入選國家級重點環境保護示范工程2項、省級環境保護優秀示范工程2項、全國副省級城市生態環境保護優秀環保項目案例和優秀產品/裝備2項、深圳市環境保護新技術2項、參編國家標準1項,完成了50余個廢水回用與零排放項目,成為眾多行業龍頭企業的供應商。

中拓環境將繼續努力,以“讓每一滴水都折射出綠色的光芒”為使命,根植于電鍍廢水處理領域,為客戶提供“低耗、高效、智慧”的解決方案,提供更多、更好的產品和服務!